Металлургические госты - ГОСТ 14019-80 Металлы. Методы испытания на изгиб

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТАЛЛЫ

МЕТОДЫ ИСПЫТАНИЯ НА ИЗГИБ

ГОСТ 14019-80

(СТ СЭВ 474-38, ИСО 7438-85)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| МЕТАЛЛЫ Методы испытания на изгиб Metals. | ГОСТ [CT СЭВ 474-88, |

Срок действия с 01.07.80

до 01.07.2000

Настоящий стандарт устанавливает методы испытаний металлов на изгиб при температуре (20![]() )°C.

)°C.

Испытание состоит в изгибе образца вокруг оправки под действием статического усилия и служит для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла, характеризуемой углом изгиба до появления первой трещины.

Стандарт не распространяется на испытания труб полного сечения, сварных соединений и проволоки.

Стандарт полностью соответствует стандартам CT СЭВ 474-88, ИСО 7438-85.

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Места вырезки заготовок для образцов, их количество, направление продольной оси образцов по отношению к заготовке, величины припусков при вырезке и механической обработке - по ГОСТ 7564-73 и другой нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

1.2. Испытания проводят на образцах круглого, квадратного, прямоугольного или многоугольного сечения.

Требования к испытанию образцов с иной формой поперечного сечения должны указываться в нормативно-технической документации на металлопродукцию.

1.3. Испытания на изгиб металлопродукции номинальной толщиной до 25 мм проводят на плоских образцах толщиной, равной толщине изделия.

При номинальной толщине металлопродукции более 25 мм плоские образцы толщиной (25±0,5) мм изготовляют механической обработкой одной из сторон заготовки.

При испытании необработанная поверхность образца должна лежать на опорах.

1.3.1. Если не имеется указаний в нормативно-технической документации на металлопродукцию, ширина образца (b, мм) должна быть равна:

ширине изделия - для металлопродукции с номинальной шириной <20 мм; (20±5) мм - для металлопродукции шириной более 20 мм и номинальной толщиной менее 10 мм;

двум толщинам образца - для металлопродукции номинальной шириной более 20 мм и номинальной толщиной 10 мм и более.

Из металлопродукции номинальной толщиной более 25 мм допускается изготовлять образцы толщиной (25±0,5) мм при ширине образцов 30 мм.

Предельные отклонения по ширине образцов - в соответствии с ГОСТ 25670-83 для класса точности грубый.

Примечание. При соответствии результатов испытаний требованиям нормативно-технической документации на металлопродукцию допускается проведение испытаний на образцах с большей шириной.

1.3.2. Острые кромки образцов должны быть закруглены. Радиус закругления не должен превышать 0,1 толщины образца. Механическую обработку кромок проводят вдоль образца.

Допускается проводить испытания образцов с незакругленными кромками при условии соответствия результатов испытаний требованиям нормативно-технической документации на металлопродукцию.

1.3.3. При контрольных испытаниях образцов толщиной 10 мм и более допускается устанавливать одинаковую ширину образцов, равную удвоенной максимальной толщине образца. Разбивку по толщинам рекомендуется проводить с интервалом 5 мм.

1.4. Металлопродукция круглого или многоугольного сечения подвергается испытанию на изгиб в состоянии поставки (в сечении, равном сечению металлопродукции), если номинальный диаметр (при круглом сечении) или диаметр вписанной окружности (при многоугольном сечении) не превышает 50 мм.

Испытание металлопродукции сечением более 30 и до 50 мм допускается проводить на цилиндрических образцах диаметром (25±0,5) мм.

Испытание металлопродукции сечением более 50 мм проводится на цилиндрических образцах диаметром (25±0,5) мм.

1.5. Допускается проводить испытание на изгиб плоских образцов толщиной более 25 мм и шириной, равной двум толщинам образца, а также металлопродукции диаметром (диаметром вписанной окружности при многоугольном сечении) более 50 мм в состоянии поставки.

1.6. При наличии указаний в нормативно-технической документации на металлопродукцию проводят испытания на изгиб на образцах других размеров.

1.7. Шероховатость поверхности образцов после механической обработки Rz должна быть не более 40 мкм по ГОСТ 2789-73.

Допускается применять образцы с более высоким значением параметра шероховатости Rz или без механической обработки при соответствии результатов испытаний требованиям нормативно-технической документации на металлопродукцию.

1.8. При наличии указаний в нормативно-технической документации на металлопродукцию образцы правят перед испытанием.

1.9. Размеры и форму заготовок и образцов для испытаний на изгиб поковок, отливок и полуфабрикатов устанавливают в соответствующей нормативно-технической документации на металлопродукцию.

1.10. Длину образца устанавливают в зависимости от толщины металла и толщины (диаметра закругления) оправки. Ориентировочную длину образца (L, мм) вычисляют по формуле

L=2(a+D)+K,

где а - толщина или диаметр (диаметр вписанной окружности для многоугольного сечения образца, мм;

D - диаметр закругления (толщина) оправки, мм;

К = 100 ... 150.

1.11. Количество образцов для испытаний указывают в нормативно-технической документации на металлопродукцию.

2. АППАРАТУРА

2.1. Испытание на изгиб проводят на универсальных испытательных машинах или прессах. Для проведения испытания применяют приспособления:

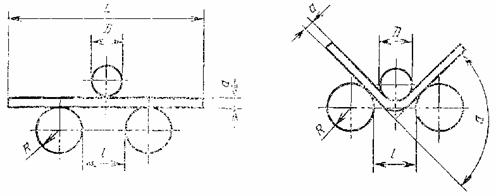

в виде двух опор с оправкой (черт. 1);

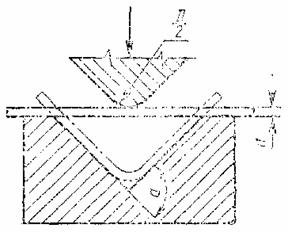

в виде матрицы с V-образным углублением и оправкой (черт. 2).

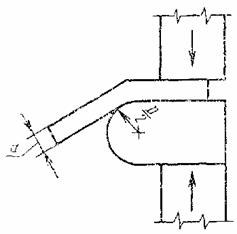

Образцы толщиной менее 4 мм испытывают на изгиб в тисках вокруг жестко закрепленной оправки (черт. 4). Изгиб образца осуществляют с помощью рычага.

2.2. Угол между наклонными поверхностями матрицы с V-образным углублением должен составлять 180"-a°. Величину угла изгиба a (град) устанавливают в нормативно-технической документации на металлопродукцию.

Края матрицы должны быть закруглены с радиусом закругления, равным от 1 до 2 толщин (диаметров) образца, и иметь твердость не менее 50 HRCЭ.

Разд. 1, 2. (Измененная редакция, Изм. № 1).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. При изготовлении плоского образца на его гранях после механической обработки не должно быть поперечных рисок от режущего инструмента. Шероховатость поверхности образца после механической обработки Rz по ГОСТ 2789-73 должна быть меньше или равна 40 мкм.

3.2. Острые кромки образца должны быть притуплены. Радиус закругления не должен превышать 0,1 толщины образца. Механическую обработку кромок производят вдоль образца. Допускается проводить испытания па образцах с непритупленными кромками, если при этом получаются удовлетворительные результаты.

3.3. Ширина оправки и опор должна быть больше ширины образца. Толщину оправки d устанавливают в соответствии с нормативно-технической документацией на металлопродукцию. При отсутствии таких указаний толщину оправки принимают равной двум толщинам (диаметрам) испытуемого образца. Радиус закругленной части оправки должен быть равен половине ее толщины. Радиус закругления опор R должен быть не менее толщины образца.

3.4. Расстояние между опорами (в свету), если оно не оговорено в нормативно-технической документации на металлопродукцию, принимают равным d+2,5а с округлением до 1 мм в большую сторону.

3.5. Перед испытанием допускается правка образцов при температуре (20![]() )°C.

)°C.

3.6. На средней трети длины образца не допускаются пороки металлургического производства и механические повреждения. Маркировка должна быть на концах образца.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Образец с постоянной площадью поперечного сечения подвергают изгибу сосредоточенной нагрузкой в середине пролета между опорами (черт. 1).

4.la. Расстояние между опорами (l) определяется с округлением до 1,0 мм и вычисляется (мм) по формуле

![]()

где D - диаметр закругления, мм

а - толщина или диаметр (диаметр вписанной окружности для многоугольного сечения образца), мм.

4.1б. Ширина оправки и опор должна быть больше ширины образца.

Диаметр закругления (толщина) оправки и радиус закругления опор (R, мм) устанавливают в соответствии с требованиями нормативно-технической документации на металлопродукцию. При отсутствии таких указаний диаметр закругления (толщину) оправки принимают равным двум толщинам (диаметрам) образца, а радиус закругления опор - не менее толщины (диаметра) образца.

При испытании не должно наблюдаться смятия рабочих поверхностей оправки и опор.

4.1а; 4.1б. (Введены дополнительно, Изм. №1).

4.2. Испытание на изгиб проводят:

до заданного угла изгиба;

до появления первой трещины в растянутой зоне образца с определением угла изгиба;

до параллельности сторон;

до соприкосновения сторон.

Вид изгиба должен быть оговорен в нормативно-технической документации на металлопродукцию.

4.3. Испытания на изгиб проводят при плавном увеличении нагрузки на образец. При испытании до появления первой трещины с определением угла изгиба скорость испытания не должна превышать 15 мм/мин.

4.4. (Исключен, Изм. № 1).

4.5. При испытании на изгиб на жестко закрепленной в тисках оправке образец одним концом зажимают в тисках и изгибают на заданный угол (черт. 4). Радиус оправки оговаривается в нормативно-технической документации на металлопродукцию.

4.5а. При испытании до заданного угла изгиба образец устанавливают на опоры (черт. 1) или на матрицу (черт. 2) и изгибают при помощи оправки до заданного угла.

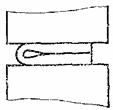

Угол изгиба измеряют без снятия нагрузки. Допускается измерять угол изгиба после снятия усилия (черт. 5).

(Введен дополнительно, Изм. № 1).

4.6. Испытания на изгиб до появления первой трещины проводят по той же методике, что и изгиб до заданного угла. Угол изгиба измеряют без снятия нагрузки.

Черт. 1

Черт. 2*

Черт. 4

Черт. 5

Черт. 6

Черт. 7

* Черт. 3 исключен (Изм №1).

Допускается измерять угол изгиба после снятия нагрузки.

4.7. Испытания на изгиб до параллельности сторон проводят после предварительного изгиба образца на угол не менее 150° по схемам на черт. 1, 2, 4. Догиб продолжают между параллельными плоскостями до соприкосновения сторон образца с прокладкой толщиной, равной толщине (диаметру) оправки (черт. 6).

4.8. Испытания на изгиб до соприкосновения сторон проводят после изгиба образца на угол не менее 150° по схемам черт. 1, 2, 4. Догиб продолжают между двумя параллельными плоскостями плавно нарастающим усилием до соприкосновения сторон образца с образованием естественной петли. Опорные поверхности должны быть больше половины длины образца (черт. 7).

4.6-4.8. (Измененная редакция, Изм. № 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Осматривают кромки и наружную поверхность изогнутой части образца. Определение результатов испытаний производят в соответствии с нормативно-технической документацией на металлопродукцию. Если таких указаний нет, то признаком того, что образец выдерживал испытание на изгиб, служит отсутствие излома, расслоений и трещин, видимых невооруженным глазом. При испытании на изгиб с целью определения предельной пластичности момент появления первой трещины устанавливают невооруженным глазом.

(Измененная редакция, Изм. № 1).

5.2. Исходные данные и результаты испытаний записывают в протоколе испытания, в котором должны быть указаны:

марка металла или условное обозначение образца;

диаметр (толщину) изделия;

размеры образца;

условия испытания;

результаты испытания.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

Б. М. Овсянников, Н. Д. Бирун, И. А. Балакина, А. В. Минашин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.03.80 г. № 1202

3. Периодичность проверки - 5 лет

4. Стандарт полностью соответствует СТ СЭВ 474-88, ИСО 7438-85

5. ВЗАМЕН ГОСТ 4019-63

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на которую дана ссылка | Номер пункта, подпункта, перечисления, приложения |

| ГОСТ 7564-73 | 1.1 |

| ГОСТ 2789-73 | 1.7 |

| ГОСТ 270-83 | 1.3.1 |

7. Срок действия продлен до 01.07.2000 Постановлением Госстандарта СССР № 3083 от 16.10.89

8. Переиздание [июнь 1990 г.] с Изменением № 1, утвержденным в октябре 1989 г. (ИУС 1-90]

СОДЕРЖАНИЕ

| 1. Методы отбора образцов. 1 2. Аппаратура. 2 3. Подготовка к испытанию.. 3 4. Проведение испытаний. 3 5. Обработка результатов. 5 |